【発電機点検のコスト削減を実現】点検項目と

安定した発電を行う方法を解説

2021.05.01 |

発電機には、定期的な点検やメンテナンスが必要です。

ただ、どこをどのように点検すればいいのか、お困りの方も多いはず。

すでに点検・メンテナンス作業を行っている場合、

「点検にかかるコストを削減したい」

と常日頃から考えている担当者の方も多いのではないでしょうか?

加えて、安全面への配慮も忘れてはいけません。

そもそもの点検の目的は、設備の損傷や部品の劣化にいち早く気づき、火災や事故などを防止すること。

そして安定した電力供給を行うことです。

火力発電機などは機械的な可動部分が多いため、事故を防止するためには、定期的な点検をし、潤滑油の補給や入れ替え、消耗品の交換が重要になってきます。

この記事では、日本の発電量の大部分を占める、火力・原子力・風力発電機の主な点検項目や点検方法、点検のタイミング、そして安定して発電供給するための方法を解説していきます。

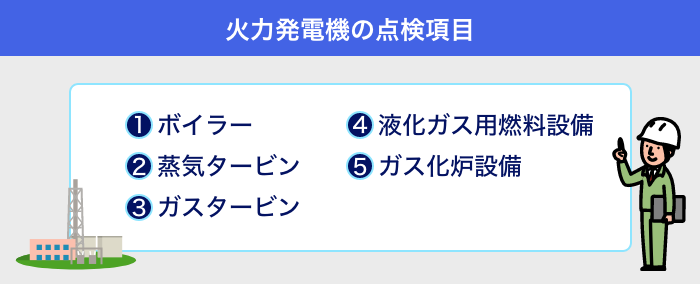

火力発電機の点検項目と部位、点検方法

まずは火力発電機の主な点検項目や方法についてご紹介していきます。

点検項目1.ボイラー

火力発電機の主要機器の一つで、石炭や⽯油、ガスなどの化石燃料を燃焼・蒸気を発生させ、発電用の蒸気タービンに供給する装置です。

主な点検部位 |

点検方法 |

|---|---|

汽水胴 |

汽水分離装置を必要な個数取り外した状態で、胴内部の目視点検、胴内部溶接線の液体浸透探傷試験(PT検査)を行う。 (※管台内面溶接部が平滑化加工されている場合は、装置の取り外しは隔回ごとでよい。) |

蒸発管 |

点検の隔回ごとに炉内バーナーレベルまでゴンドラ等を使い、目視点検を行う。 |

過熱器管 |

過熱器管、再熱器管及び節炭器管の外観点検を行う。 |

安全弁 |

点検の隔回ごとに胴、過熱器、再熱器の安全弁及び電気式逃し弁を分解し点検を行う。 |

蒸気止め弁 |

弁体・弁座の摩耗が著しいものについて、分解し点検を行う。 |

缶水循環ポンプ |

ポンプの外観点検、作動試験を行う。 |

通風機 |

通風機の外観点検、作動試験を行う。 |

点検項目2.蒸気タービン

火力発電機にも種類があり、そのうちの汽力発電で使われているタービンです。

ボイラーから供給された蒸気でタービンを回し、発電します。

主な点検部位 |

点検方法 |

|---|---|

車室 |

高中圧上半車室を取り外し、隔板、ラビリンスパッキンを取付けた状態で点検を行う。 |

車軸 |

車室を開放した範囲において、車軸は取り外さず静かに回転させて、車軸、円板、翼、取付け部、シュラウド、レーシングワイヤーの点検を行う。 |

主要弁 |

各主要弁を分解し、ストレーナー、弁体、弁座等の点検を行う。 |

復水器 |

水室を開放し内部、細管の目視点検を行う。 |

点検項目3.ガスタービン

火力発電機のうち、ガスタービン発電で使われているタービンです。

灯油や軽油などの燃料を燃やした燃焼ガスでタービンを回します。

汽力発電機より小型ですが高出力のため、ピーク時の電力需要に対応しています。

主な点検部位 |

点検方法 |

|---|---|

ガス圧縮機 |

分解点検と作動試験を行う。 |

ガス溜 |

貯槽等の外観点検を行う。 |

点検項目4.液化ガス用燃料設備

コンバインドサイクル発電(蒸気タービンとガスタービンを組み合わせた発電)の際に使用する設備です。

液化ガスを海水で温めることで気体にし、発電の燃料にします。

主な点検部位 |

点検方法 |

|---|---|

気化器 |

気化器の外観点検、安全弁を開放した作動点検を行う。 |

貯槽 |

貯槽本体の外観点検、安全弁を開放した作動点検を行う。 |

導管 |

必要な点検の周期を定め、地上部の配管、伸縮継手の外観点検、ガス検知器作動試験を行う。 |

点検項目5.ガス化炉設備

燃料を燃やした熱を蒸発・ガス化し、発電の燃料にするための設備です。

主な点検部位 |

点検方法 |

|---|---|

ガス化炉 |

ガス化炉内部の目視点検を行う。 |

蒸気発生器 |

汽水分離装置を必要な個数取り外した状態で、胴内部の目視点検及び胴内部溶接線のPT検査を行う。 |

蒸発管 |

点検の隔回ごとに炉内バーナーレベルまでゴンドラ等を使い、管の外観の目視点検を行う。 |

これらの設備や機器の点検のタイミングについて、従来はボイラーは2年ごと、タービンは4年ごととされていましたが、安全管理検査制度の改定があり、最長6年ごととされています。

あくまでも「最長」ですので、以下の2点をクリアしなければなりません。

1. 継続的な検査が実施できる・高度な運転管理ができる体制を整える

2. 1を踏まえた上で国への申請し、承認される

定期点検・メンテナンスの間隔が延びれば、それだけ点検にかかるコストも減らせます。

また、点検のための発電機停止時期についても、余裕を持って行えるようになるなど、メリットも多いです。

まだ申請をしていない場合は、ぜひ検討してみましょう。

【参考資料】

[電気事業法施行規則第94条の3第1項第1号及び第2号に定める定期事業者検査の方法の解釈]

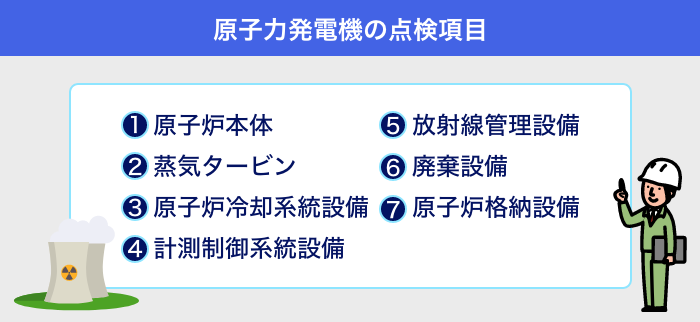

原子力発電機の点検項目と部位、点検方法

次は原子力発電機の主な点検項目や方法についてご紹介します。

点検項目1.原子炉本体

原子炉は原子炉格納容器、原子炉圧力容器、燃料集合体などで構成されており、中で行われている核分裂によって発生する熱で蒸気を作りタービンへ送ります。

主な点検部位 |

点検方法 |

|---|---|

原子炉圧力容器 |

原子炉圧力容器上蓋を取り外し、燃料の取り出しや水中テレビカメラ等による原子炉内構造物の点検を行う。 |

燃料集合体 |

外観を水中テレビカメラ等を用いて点検し、異常がないことを確認する。 |

点検項目2.蒸気タービン

原子炉本体で作られた蒸気でタービンを回し、連結している発電機で電気を起こします。

「蒸気の力でタービンを回して発電する」という仕組み自体は火力発電と同じです。

主な点検部位 |

点検方法 |

|---|---|

タービン本体 |

タービン本体の開放点検を行う。 |

主要弁類 |

主要弁類の分解点検、補機類の点検を行う。 |

軸受 |

軸受部の外観点検を行う。 |

点検項目3.原子炉冷却系統設備

原子炉を冷却し、原子炉で発生した蒸気をタービンへ送る役割があります。

主な点検部位 |

点検方法 |

|---|---|

主蒸気系 |

主蒸気逃がし安全弁、主蒸気隔離弁等の点検を行う。 |

ポンプ |

ポンプ・弁分解検査、ポンプ・弁機能の点検を行う。 |

熱交換器 |

伝熱管に異常がないか渦流探傷検査を行う。 |

点検項目4.計測制御系統設備

原子炉の運転を管理するための設備です。

主な点検部位 |

点検方法 |

|---|---|

安全保護系 |

安全保護系の機能検査を行う。 |

制御棒駆動系 |

制御棒駆動系機能検査を行う。 |

点検項目5.放射線管理設備

発電所で働く人や周辺の環境を守るために、放射線や放射性物質の管理を行う設備です。

24時間体制で厳重な管理をしています。

主な点検部位 |

点検方法 |

|---|---|

プロセスモニタリング設備 |

線源校正検査、設定値確認検査、インターロック機能検査を行う。 |

中央制御室換気空調系 |

自動起動検査・運転性能検査を行う。 |

点検項目6.廃棄設備

発電の際に発生する、比較的低い放射能レベルの放射性廃棄物を、安全に処理・貯蔵するための設備です。

主な点検部位 |

点検方法 |

|---|---|

気体廃棄物処理系 |

原子炉熱出力一定運転中に、気体廃棄物処理系の運転状態が安定していることを確認する。 |

液体廃棄物処理系設備 |

格納容器内サンプポンプを運転し、振動、異音等の異常がないことを確認する。 |

点検項目7.原子炉格納施設

発電の際に発生する放射性物質を隔離し、所定の漏えい量以下に抑えることで、大気への放出を十分低い量に抑制するための施設です。

原子炉格納施は、原子炉格納容器と原子炉建屋で構成されています。

主な点検部位 |

点検方法 |

|---|---|

原子炉格納容器 |

原子炉格納容器全体漏えい率検査を行う。 |

原子炉建屋原子炉棟 |

気密性能検査を行う。 |

可燃性ガス濃度制御系 |

弁動作検査・昇温検査を行う。 |

これら原子力発電機の設備や機器の点検・メンテナンスのタイミングは、約1年に1回行うこととされています。

1度の点検で3〜4ヶ月はかかること、原子炉等規制法(核原料物質、核燃料物質及び原子炉の規制に関する法律)で定められていることも踏まえ、計画的に行うのが大切です。

【参考資料】

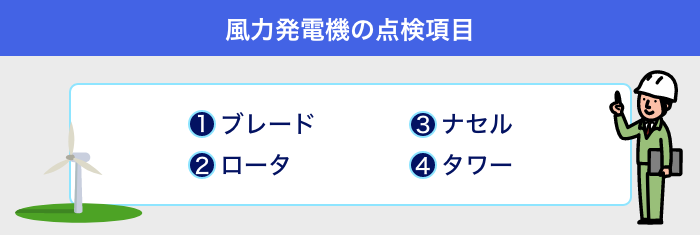

風力発電機の点検項目と部位、点検方法

次は風力発電機の主な点検項目と方法についてご紹介します。

風力発電の場合、火力発電や原子力発電と違い、設備や部位ごとに点検おタイミングが異なりますので注意が必要です。

点検項目1.ブレード

ブレードは風車の羽の部分のことです。

風が当たると回転し、ロータからナセルへエネルギーを伝達するための設備になります。

主な点検部位 |

点検方法 |

|---|---|

ブレード表面 |

ブレードの表面に損傷(ゲルコート剥がれや外皮クラック)や被雷痕がないか目視等で確認する。 |

レセプター |

異常な被雷痕、溶損、摩耗、飛散、剥離がないか確認する。 |

ブレード翼根部 |

ブレード翼根部に損傷がないか確認する。 |

翼端ブレーキ装置 |

ブレード本体と翼端ブレーキとの間にズレ、損傷、変形ががないか確認する。 |

点検項目2.ロータ

ロータ軸とも呼ばれ、ブレードの回転軸になる部分です。

ブレードが受けたエネルギーをナセルへ伝達する役割があります。

主な点検部位 |

点検方法 |

|---|---|

ピッチ駆動系ブレーキ |

ブレーキに損傷や変形がないか確認する。 |

ピッチ駆動装置 |

損傷や変形がないか確認する。 |

油圧系非常用装置 |

ピッチアキュームレータ本体に油漏れ、損傷、変形などがないか確認する。 |

ピッチ軸受(旋回輪) |

ピッチ作動(旋回)中にピッチ軸受から異常な振動や騒音を発していないか確認する。 |

ハブカバー |

合マークのズレや塗装割れ、ボルトに緩みがないか確認する。 |

点検項目3.ナセル

ブレード・ロータから伝わったエネルギーを、増速機によって回転速度を速め、電気に変換する設備になります。

主な点検部位 |

点検方法 |

|---|---|

動力伝達装置 |

合マークのズレや塗装割れ、ボルトの緩み、主軸受からの油漏れ、ロックピン本体などに錆や損傷がないか確認する。 |

ブレーキ装置 |

機械ブレーキの作動試験を実施する。 |

ナセル架構 |

塗装割れ、クラック、損傷、油汚れがないか確認する。 |

ナセルカバー |

ナセルカバーやハッチの損傷や変形、継ぎ目部分からの雨水浸入、パッキンの劣化がないか確認する。 |

ナセル外部付属品 |

避雷針や風向風速計に損傷や被雷痕がないか確認する。 |

発電機 |

外観上の異常がないか、また運転中の発電機から異常な振動や騒音が生じていないか確認する。 |

点検項目4.タワー

ブレードやロータ、ナセルを支える部分です。

ビルほどの高さがあるタワーの中には、変電所とナセルをつなぐ電気ケーブルが通っています。

主な点検部位 |

点検方法 |

|---|---|

ボルトナット |

合マークのズレや塗装割れ、ボルトの緩みがないか確認する。 |

継手 |

フランジ結合部の隙間、接地線の損傷、緩み、塗装や溶接割れが発生していないか確認する。 |

胴 |

外面に損傷や変形、錆、タワー内底部に落下物や漏洩物、接地線に損傷、緩みがないか確認する。 |

【参考資料】

[日本検査株式 会社安全管理審査室 風力発電設備の定期安全管理審査受審の手引き]

[一般社団法人 日本風力発電協会 風力発電設備定期安全管理検査制度の試行について]

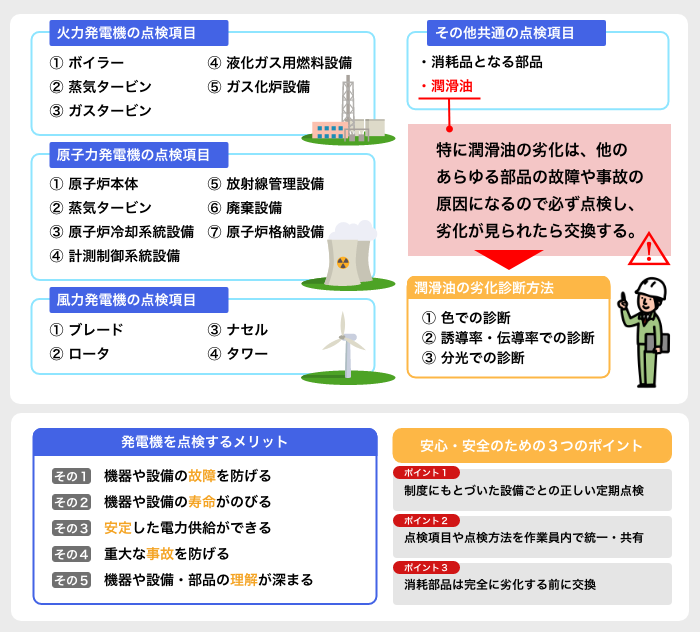

さらに詳しく:大型設備以外にも消耗部品も点検する

火力・原子力・風力発電の主な点検項目である大型設備についてご紹介しましたが、他にも細かい部品や消耗品についても点検する必要があります。

というのも、どの発電機も多くの部品が使われており、とくに風力発電機約1〜2万もの部品が使われています。

想像しにくいかもしれませんが、部品数が多いと言われている自動車でも1〜3万点ですから、同等程度の部品数が使われていることがわかります。

部品は消耗品で経年劣化が進みやすい

発電機の部品の中には消耗品もあり、使用の有無に関わらず、サビや塗装割れなど経年による劣化が進みやすいものもあります。

火力発電については事故やトラブルが減ってきていますが、原子力の事故は2011年のものが記憶に新しいです。

これは部品の劣化が原因ではありませんでしたが、設備を常に最適な状態にしておくのは非常に重要になってきます。

また風力発電も事故が多く、故障の原因の約1割は経年劣化によるものであるというデータが報告されているほどです。

【参考資料】

[風力発電施設の故障・事故の現状 -主にNEDO利用率向上調査結果のまとめ-]

とくに「潤滑油」は必ずメンテナンスする

故障の可能性を少しでも減らすために、どの部品ももちろん重要ではありますが、「潤滑油」を必ず点検・メンテナンスするようにしましょう。

潤滑油は部品と部品の摩擦抵抗を減らし、同時に摩耗や焼付きを防止する重要な働きがあったりと、火力・原子力・風力発電機内では必ず使われています。

他にも、潤滑油が重要な理由として次の2点があります。

1.潤滑油はタービン、増速機、発電機、ベアリング、ギアなど様々な設備や部品に使われているため。

2.とくに潤滑油の劣化による潤滑性能の低下が故障の原因になることがあるため。

点検の内容としては、潤滑油の酸化、硝化、硫酸化、耐摩擦性、水分などの項目を確認しますが、劣化しているかどうか見極める方法は次の3つになります。

1. 色での診断

2. 誘導率・伝導率での診断

3. 分光での診断

それぞれメリット・デメリットがありますが、コストを抑えたい場合は1、リアルタイムで測定したい場合は2、正確かつ定量的に測定したい場合は3の方法を推奨しています。

設備や部品など発電機を点検・メンテナンスするメリット

火力・原子力・風力発電機は、主な大型設備はもちろん、小型の部品や消耗品にいたるまで、念入りに点検を行う必要があります。

なぜここまでする必要があるのでしょうか。

点検・メンテナンスを行うメリットを5つご紹介していきます。

機器や設備の故障を防げる

大型設備から消耗品までしっかりと定期点検を行うことで、設備そのものの故障を防ぐことができます。

細かい部品や消耗品の点検をおろそかにしてしまうと、関連する機器や設備にまで悪影響が出てしまいます。

もし故障してしまうと、消耗品の交換だけで済むはずが、機器や設備をまるごと交換しなければならない状況になってしまうかもしれません。

機器や設備の寿命がのびる

定期的に点検・メンテナンスをすることで、故障を防ぐだけでなく寿命ものばすことができます。

寿命が伸びると長期的に見て交換コストも抑えられ、合わせて交換のために発電機を停止する時間も少なくなり、稼働率を上げることもできます。

安定した電力供給ができる

定期的にメンテナンスを行い、計画的に稼働することで安定して電力供給を行うことができます。

これは業績や企業の信頼性にも繋がる重要な要素ですので、大きなメリットといえるでしょう。

重大な事故を防げる

風力発電機の事故などが増加傾向にあることや、海外ではタービン建屋の火災が多いらしく、もし起こってしまった場合、冷却用水素が爆発したりと二次被害が起きる可能性があります。

また、周辺の環境や民家にも影響が出る事も考えられます。

点検・メンテナンスを行うことで、二次・三次被害を防止でき、他の事故を防ぐことにも繋がるため、こちらも作業員の安全や企業の信用を守大切なポイントです。

機器や設備・部品の理解が深まる

理解が深まることでより安定した点検・メンテナンスを行うことができます。

もし不具合や劣化が見つかった際でも迅速に対処でき被害を最小に抑えられます。

安全かつ安定して発電するために徹底するべき3つのこと

このように、発電機を正しく点検・メンテナンスすることで、さまざまなメリットが生まれます。

短期・長期的どちらから見ても、安全性・信頼性を確保できたり、コストを削減できたりと良いことづくめです。

ここまでの内容を踏まえ、安定して発電するためのポイントは次の3つです。

1. 制度に基づき、設備や部位ごとに正しく定期点検を行う

2. 作業員同士で点検項目や方法の統一、共有を行う

3. 消耗部品が完全に劣化する前に交換する

部位ごとに目安とされている点検頻度が異なるため、記録をつけながら正しく行いましょう。

ここまでの内容をまとめます。

また、合わせて作業員同士で統一・共有することで、点検漏れを防ぐことができます。

そして完全に劣化する前に新しい部品に交換することで、事故や故障の予防に繋がります。

中でもさまざまな機器や部品の摩擦抵抗を減らし、摩耗や焼き付けを防「潤滑油」の交換・入れ替えは重要な作業です。

ただこの潤滑油の劣化の診断は、手間がかかったり、正確な診断が難しかったり、人によって診断にバラツキが出るなどの問題が起こることも多々あります。

そのため弊社では中赤外分光システムを用いて診断することを推奨しています。

詳しくは以下のリンクより資料をダウンロードしていただくことができるので、ぜひご活用ください。

関連製品

オイルコンディションモニタリング(OCM)ポータブルアナライザー

- 劣化評価に重要なパラメータの校正ファイルあり

- 野外・現場での使用が可能

- ASTM E2412(FTIRのOCMパラメータ)と相関あり

潤滑油の劣化状態を簡単に測定できる中赤外分光器

製品詳細このカテゴリのコンテンツ

分光コース

分光知識コンテンツ

分光技術基礎

スペクトル測定

スペクトル解析

分光アプリケーション

- 油の劣化測定

- 【実演】中赤外分光器によるエンジンオイルの測定・分析

- 発電機の点検項目

- 潤滑油の劣化診断 3つの方法

- 中赤外分光でオイルを測定

- 船舶燃料におけるSOx規制と測定器

- 色検査とは

- 分光測色計でデジタル色見本

- 紙の水分量測定

- 粉体の水分量測定

- クロロフィル測定とは?

- 偽造防止印刷とは?

- 近赤外分光で繊維選別

- ハイパースペクトルカメラ事例|工業分野

- プラスチック資源循環促進法とは

- 近赤外分光でプラスティック選別

- 半導体・フィルムの膜厚測定

- マシンビジョンでの活用事例

- ハイパースペクトルカメラ事例|食品分野

- 食品産業業界の未来を考える

- 食品産業で活躍するIoTセンサー

オイル

色認識

工業分野

食品分野

分光器の選び方

注目の記事

機械学習/ディープラーニングを活用したスペクトル解析

「プラスチックの選別」に革新!

近赤外分光がプラスチックのリサイクルに貢献

ハイパースペクトルカメラ導入の費用対効果は?

【第1回】光学機器商社がレタスで実験してみた!

種まき編