ミリ波をベースとしたイメージングシステムはポリエチレンで構成された製品の内部に含まれた別の材料を非破壊で透視することができるため、接着剤で張り合わされたプラスチック製品の接着部を透視し接着の有無を確認することができます。 OPTIKAN社(フランス)のイメージングシステムは、完成したプラスチック製品の接着不良を検査し、品質管理の向上や製造工程の改善を検討するためのデータ収集に活用できます。当ページでは、接着剤で張り合わせたプラスチックのサンプル撮影例を紹介します。

デモの内容

概要

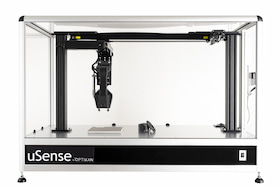

OPTIKAN社製イメージングシステム「µSense」を使用し撮影しました。 「µSense」はミリ波を送信しその反射を検出するレーダー(FMCWレーダー)を搭載し、対象物をスキャンすることで透視イメージを取得します。

| 測定サンプル | 5mm厚の黒いプラスチックを接着剤で張り合わせたもの |

|---|---|

| 使用製品 | uSense |

| デモ測定環境 | uSense設定条件: ・使用周波数:240GHz ・焦点レンズ:25mm ・XY軸 走査間隔:0.2mm |

デモ手順

今回のデモの手順を以下に紹介します。

Step1セットアップ

1. uSenseの電源をONにする(電源がONになるとレーダーユニットから2個のレーザーポインターが点灯する)

2. 焦点レンズを付けない状態のまま、2つのレーザーのポイントがステージのアルミ盤上で重なる高さまで調節する

3. 焦点レンズ(25mm)を取り付ける

Step2サンプルの測定

4. サンプルをステージ上に置く

5. ソフトウエアを立ち上げる

6. レーダーユニットが走査する面をXY軸の座標で指定する(min, max)

7. XY軸 走査間隔を「0.2mm」に設定する

8. 「SCAN」ボタンを押す

9. ファイルの保存場所と名前を決定する

Step2透過画像確認

10. 取得したデータを読み込み、ミリ波の信号強度からZ軸を調節し透過画像を確認する

(※ソフトウエアにあるViewer機能またはMATLABを使用し解析できます)

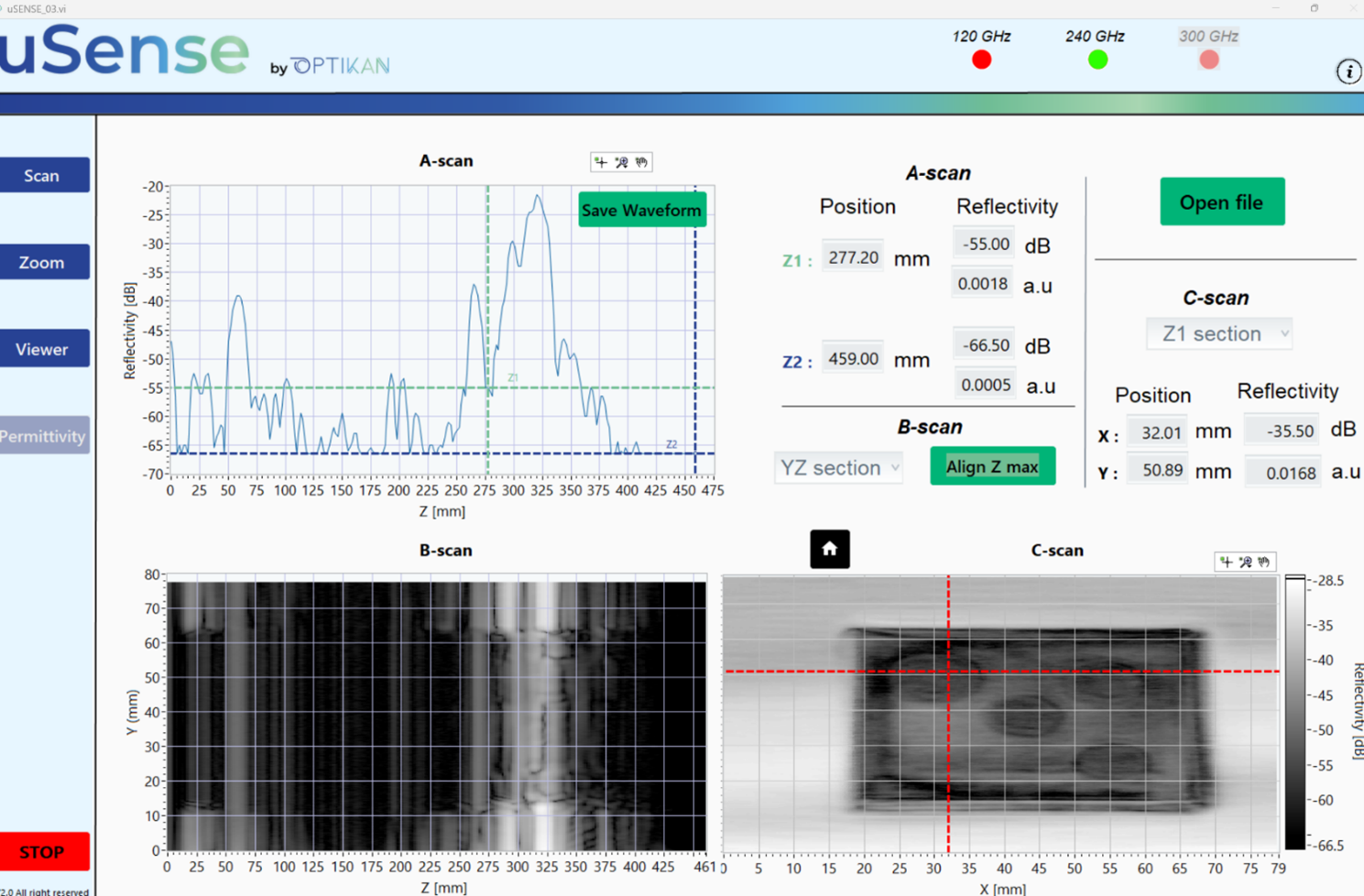

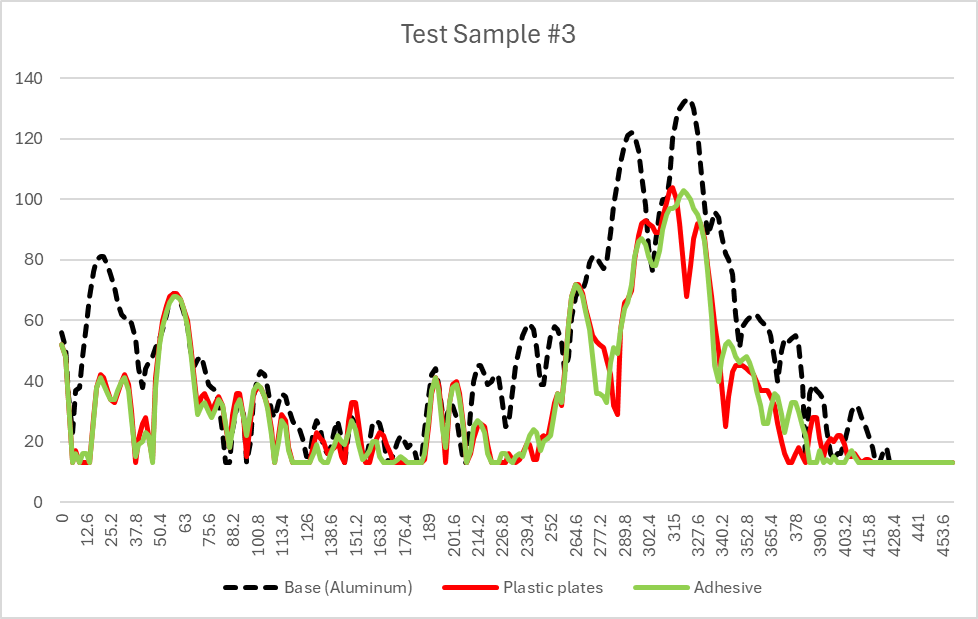

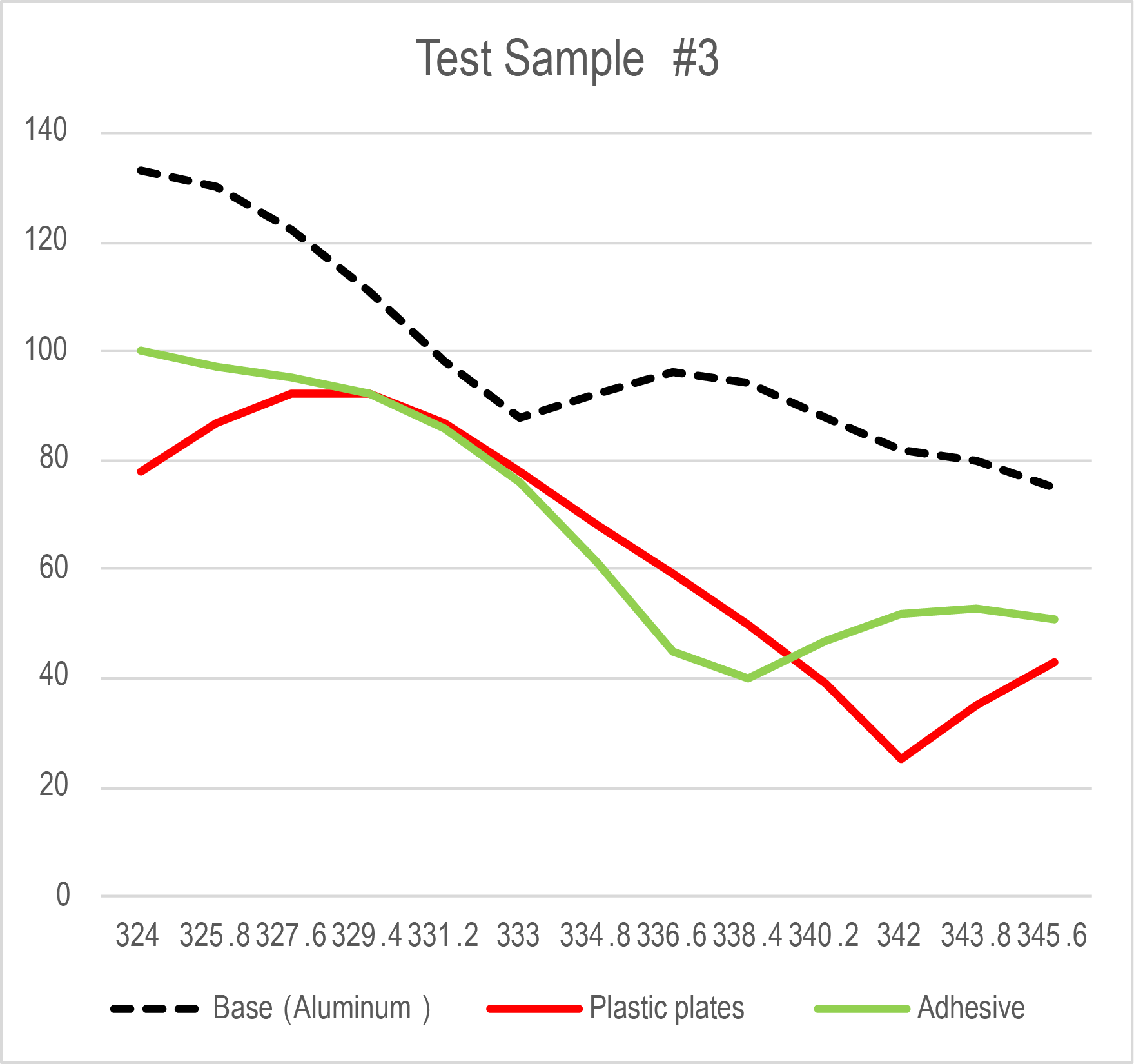

測定結果(取得スペクトル)

プラスチック(赤線)と接着剤(緑線)を比較しますと、Z軸338mm付近でわずかながら反射強度の低下が見られます。接着剤が存在しますと、通常 存在しない領域と比較して反射率が低下します。接着剤が存在しない部分は2枚のプラスチック板の間に空間(空気)が存在し、それらの界面での反射により波形がはっきりと見られます。一方で接着剤が存在する部分は、接着剤が光学特性上“つなぎ”として機能し、2枚のプラスチック間の誘電体の境界面を滑らかにしたため、このようなわずかな波形の変化が見られました。

まとめ

uSense」で取得したデータから張り合わされたプラスチックの接着位置や有無を透視することができました。

テラヘルツイメージングシステム uSense製品詳細